Bola d'acer per a molí de boles, mines de metall i plantes de ciment, de 10 mm a 130 mm

Descripció del producte

procés de producció

Una bola de fosa, també anomenada bola de mòlta de fosa, està feta de ferralla, ferralla i altres materials rebutjats. Els materials esmentats anteriorment són altament fosos i condueixen un corrent continu després de ser escalfats. Durant la fase de fosa, primer s'afegeix una gran quantitat d'elements metàl·lics com el vanadi, el ferro i el manganès als gasos de combustió per aconseguir el rendiment desitjat i predeterminat. Aquests elements poden abocar el ferro superfos en un model de línia de producció d'una planta de fabricació d'acer.

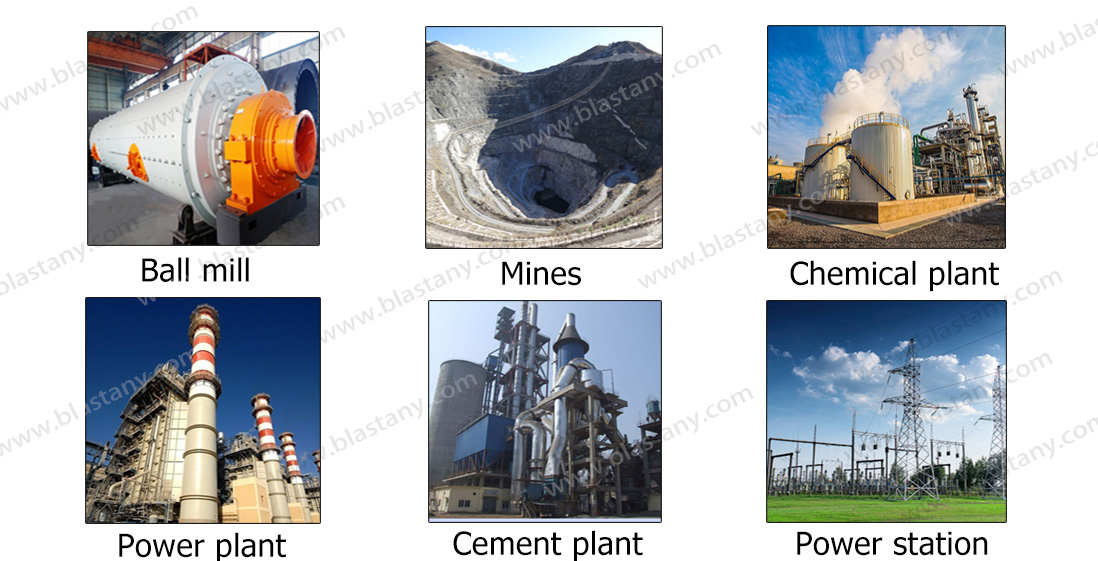

Aplicació

La bola d'acer de fosa es pot utilitzar àmpliament en diverses aplicacions, incloent-hi

Fàbrica de sorra de sílice / Planta de ciment / Planta química / Central elèctrica / Mines / Centrals elèctriques

/Indústries químiques/Molí de mòlta/Molí de boles/Molí de carbó

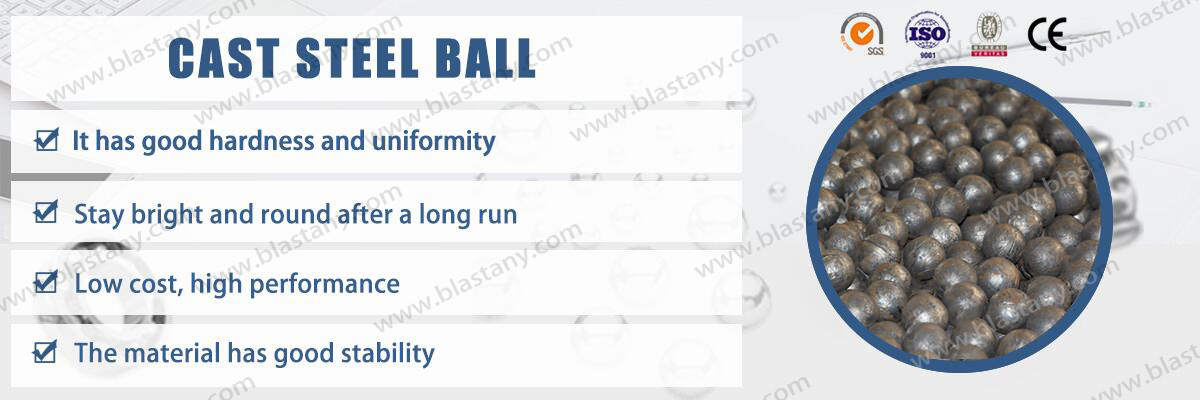

Introducció de productes de boles d'acer de fosa

Les boles d'acer fos al crom són boles de mòlta foses que contenen un cert percentatge de crom, i que es divideixen en boles d'acer fos amb alt contingut de crom, boles d'acer fos amb crom mitjà i boles d'acer fos amb baix contingut de crom. Les boles d'acer fos al crom es divideixen en boles d'acer fos amb alt contingut de crom, boles d'acer fos amb crom mitjà i boles d'acer fos amb baix contingut de crom. Amb les característiques d'alta duresa, baix desgast i baixa trencament, les boles de mòlta d'acer fos s'utilitzen principalment en la indústria del ciment, la indústria minera, la indústria metal·lúrgica, la indústria de generació d'energia i la indústria de la construcció.

Característiques de la bola d'acer de mòlta fosa

1. Les matèries primeres són totes restes d'acer que contenen coure, molibdè, níquel i altres elements de metalls preciosos, que poden millorar eficaçment l'estructura matricial de la bola d'acer.

2. Els nostres productes es fabriquen mitjançant un forn elèctric de mitjana freqüència, que garanteix eficaçment l'estabilitat del material. Les boles no es desprenen ni es deformen fàcilment durant l'ús. Fins i tot poden mantenir-se brillants i rodones després d'un funcionament prolongat.

3. Per al tractament tèrmic s'adopta la línia de producció automàtica de refredament d'oli a gran escala més avançada, que garanteix la bona duresa i uniformitat dels productes.

Tres mètodes per fer boles d'acer

1. Tres mètodes de fabricació de boles d'acer

Hi ha tres tipus de processos de fabricació de boles d'acer: fosa, forja i laminació.

(1) Fundició: La qualitat de les boles d'acer fos depèn principalment del contingut de crom. En els darrers anys, l'augment del preu del crom, la protecció del medi ambient i altres factors han provocat un augment del cost de les boles d'acer fos.

(2) Forja: Utilitzant acer amb alt contingut de manganès com a matèria primera, s'utilitzen martells de forja pneumàtics i motlles de boles per fabricar boles d'acer. Les boles d'acer forjades tenen una combinació raonable d'alt contingut en carboni, manganès, crom i altres elements d'aliatge, i tenen una forta trempabilitat en el tractament tèrmic de producció, una petita diferència de duresa entre l'interior i l'exterior i la diferència de valor d'impacte, cosa que fa que les boles forjades siguin més resistents que les boles foses.

(3) Laminació: Utilitzant barres d'acer amb alt contingut de manganès com a matèries primeres, les boles d'acer es fabriquen mitjançant un laminador oblic amb rodets en espiral.

| Ítem | Composició química (%) | |||||||||

| C | Si | Mn | Cr | P | S | Mo | Cu | Ni | ||

| Alt crom boles de mòlta foses | ZQCr12 | 2.0-3.0 | 0,3-1,2 | 0,2-1,0 | 11-13 | ≤0,10 | ≤0,10 | 0-1.0 | 0-1.0 | 0-1,5 |

| ZQCr15 | 2.0-3.0 | 0,3-1,2 | 0,2-1,0 | 14-17 | ≤0,10 | ≤0,10 | 0-1.0 | 0-1.0 | 0-1,5 | |

| ZQCr20 | 2.0-2.8 | 0,3-1,0 | 0,2-1,0 | 18-22 | ≤0,10 | ≤0,08 | 0-2.0 | 0-1.0 | 0-1,5 | |

| ZQCr26 | 2.0-2.8 | 0,3-1,0 | 0,2-1,0 | 22-28 | ≤0,10 | ≤0,08 | 0-2,5 | 0-2.0 | 0-1,5 | |

| Boles de mòlta de crom fos al mig | ZQCr7 | 2.0-3.2 | 0,3-1,5 | 0,2-1,0 | 6.0-10 | ≤0,10 | ≤0,08 | 0-1.0 | 0-0,8 | 0-1,5 |

| Boles de mòlta de fosa baixa en crom | ZQCr2 | 2.0-3.6 | 0,3-1,5 | 0,2-1,0 | 1.0-3.0 | ≤0,10 | ≤0,08 | 0-1.0 | 0-0,8 | |

Paràmetres de fosa d'alt crom (paràmetre de bola d'alt crom)

| Diàmetre nominal | Pes mitjà d'una sola bola (g) | Quantitat/MT | Duresa superficial(HRC) | Prova d'impacte de resistència (vegades) |

| φ15 | 13.8 | 72549 | >60 | >10000 |

| φ17 | 20.1 | 49838 | >10000 | |

| φ20 | 32,7 | 30607 | >10000 | |

| φ25 | 64 | 15671 | >10000 | |

| φ30 | 110 | 9069 | >10000 | |

| φ40 | 261 | 3826 | >10000 | |

| φ 50 | 510 | 1959 | >10000 | |

| φ60 | 882 | 1134 | >10000 | |

| φ70 | 1401 | 714 | >10000 | |

| φ80 | 2091 | 478 | >58 | >10000 |

| φ90 | 2977 | 336 | >10000 | |

| φ100 | 4084 | 245 | >8000 | |

| φ120 | 7057 | 142 | >8000 | |

| φ130 | 8740 | 115 | >8000 |

Categories de productes